✅ Realize inspeções regulares, monitoramento de desempenho, análise de dados em tempo real e manutenção preventiva para garantir a operação ideal das máquinas.

Para verificar se as máquinas estão funcionando corretamente, é essencial seguir um conjunto de etapas sistemáticas que garantam a operação eficiente e segura desses equipamentos. Inicialmente, recomenda-se realizar uma inspeção visual para identificar sinais de desgaste, vazamentos ou qualquer anomalia visível. Além disso, a utilização de instrumentos de medição como multímetros e manômetros pode ajudar a monitorar o desempenho elétrico e a pressão das máquinas, respectivamente.

Este artigo abordará detalhadamente as melhores práticas para verificar a funcionalidade das máquinas. Começaremos com a importância da manutenção preventiva, que ajuda a prolongar a vida útil dos equipamentos e a evitar quebras inesperadas. Em seguida, discutiremos as principais etapas do processo de verificação, incluindo a realização de testes de operação, a análise de ruídos anormais e o monitoramento de vibrações.

Etapas para Verificação das Máquinas

- Inspeção Visual: Verifique o estado geral da máquina, procurando por rachaduras, corrosão ou peças soltas.

- Teste de Funcionamento: Ligue a máquina e observe seu funcionamento, prestando atenção a qualquer irregularidade.

- Monitoramento de Parâmetros: Utilize instrumentos de medição para garantir que os níveis de pressão, temperatura e consumo de energia estejam dentro das especificações.

- Análise de Ruídos: Escute a máquina em operação; ruídos incomuns podem indicar problemas internos.

- Vibração: Meça as vibrações da máquina com um acelerômetro para detectar desbalanceamentos ou desgastes.

Importância da Manutenção Preventiva

A manutenção preventiva é crucial para evitar falhas que podem resultar em paradas não programadas e custos elevados. De acordo com estudos, empresas que implementam práticas de manutenção preventiva podem reduzir em até 30% suas despesas operacionais. Além disso, a manutenção regular pode aumentar a eficiência energética das máquinas, contribuindo para a sustentabilidade e redução de custos.

As práticas de verificação das máquinas não apenas garantem o funcionamento adequado, mas também promovem a segurança no ambiente de trabalho. Nesse artigo, você aprenderá como implementar um plano eficaz de verificação e manutenção, assegurando que suas máquinas operem com o máximo desempenho.

– Como Identificar Sinais de Desgaste em Equipamentos Industriais

Identificar os sinais de desgaste em equipamentos industriais é essencial para garantir a eficiência e a durabilidade das máquinas. Abaixo, listamos algumas formas práticas de detectar esses sinais e evitar problemas maiores.

1. Inspeção Visual Regular

A inspeção visual é uma das primeiras etapas na identificação do desgaste. Os operadores devem ficar atentos a:

- Rachaduras e fissuras nos componentes

- Desgaste nas superfícies de atrito

- Vazamentos de fluidos

Por exemplo, uma máquina de corte que mostra sinais de desgaste nas lâminas pode resultar em cortes imprecisos, afetando a qualidade do produto final.

2. Monitoramento de Vibrações

O monitoramento de vibrações é uma técnica eficaz para identificar problemas em máquinas rotativas. Um aumento nas vibrações pode indicar:

- Desbalanceamento

- Desalinhamento

- Desgaste em rolamentos

Um exemplo prático é o uso de sensores de vibração, que permitem a detecção precoce de problemas e minimizam o tempo de inatividade.

3. Análise de Óleo

A análise de óleo é uma técnica que envolve a coleta de amostras de óleo de máquinas para verificar a presença de contaminantes e o estado de desgaste. Indicadores como:

- Partículas metálicas no óleo

- Aumento da viscosidade

- Alterações na cor

Esses fatores podem ajudar os profissionais a prever falhas e programar manutenções corretivas.

4. Uso de Tecnologia de Sensores e IoT

A tecnologia de sensores e a Internet das Coisas (IoT) têm se tornado aliadas na manutenção preditiva. Equipamentos conectados podem fornecer dados em tempo real sobre:

- Temperatura de operação

- Pressão interna

- Consumo de energia

Esses dados podem ser analisados para identificar padrões que precedem falhas, permitindo intervenções antes que os problemas se agravem.

5. Formação e Conscientização da Equipe

Investir na formação e conscientização da equipe é fundamental. Funcionários bem treinados são capazes de:

- Identificar sinais de desgaste precocemente

- Seguir os procedimentos corretos de manutenção

- Reportar problemas antes que se tornem críticos

Com um time capacitado, as empresas podem não apenas economizar em custos de manutenção, mas também aumentar a produtividade geral.

Tabela de Sinais de Desgaste e suas Causas

| Sinal de Desgaste | Causa Potencial | Consequência |

|---|---|---|

| Rachaduras | Excesso de carga | Falha estrutural |

| Vazamentos de óleo | Vedação danificada | Redução da lubrificação |

| Ruídos anormais | Desgaste em rolamentos | Quebra eventual do equipamento |

Detectar sinais de desgaste de forma proativa pode não apenas aumentar a vida útil dos equipamentos, mas também garantir um ambiente de trabalho seguro e eficiente.

– Ferramentas e Tecnologias para Monitoramento de Máquinas em Tempo Real

O monitoramento de máquinas em tempo real é essencial para garantir a eficiência e a produtividade em diversos setores da indústria. Com a evolução da tecnologia, diversas ferramentas e sistemas foram desenvolvidos para auxiliar nesse processo. A seguir, apresentamos algumas das principais ferramentas e tecnologias disponíveis:

1. Sensores de IoT (Internet das Coisas)

Os sensors de IoT permitem a coleta de dados em tempo real, monitorando variáveis como temperatura, vibração e pressão. Esses dados são enviados para um sistema central onde podem ser analisados.

- Exemplo prático: Em uma fábrica de automóveis, sensores de vibração podem detectar problemas em máquinas de soldagem, permitindo que a manutenção seja realizada antes que um falha crítica ocorra.

2. Sistemas de SCADA (Supervisory Control and Data Acquisition)

Os sistemas SCADA oferecem uma plataforma para monitorar e controlar processos industriais. Com uma interface gráfica, os operadores podem visualizar dados em tempo real e tomar decisões informadas.

- Benefícios: Redução de tempos de inatividade e aumento da segurança operacional.

- Estatística: Empresas que implementam SCADA podem reduzir em até 30% os custos operacionais.

3. Software de Análise Preditiva

Utilizando algoritmos de machine learning, esses softwares analisam dados históricos e em tempo real para prever falhas antes que elas ocorram. Isso permite uma abordagem mais proativa na manutenção.

- Exemplo: Uma planta de produção pode usar análise preditiva para prever falhas em motores elétricos, economizando tempo e evitando interrupções na produção.

4. Aplicativos Móveis

Com o avanço dos smartphones, muitos sistemas de monitoramento agora oferecem aplicativos móveis. Esses aplicativos permitem que os gerentes de produção monitorem a saúde das máquinas de qualquer lugar.

- Vantagens: Mobilidade e acesso a informações cruciais em tempo real.

Tabela Comparativa de Ferramentas

| Ferramenta | Tipo | Benefícios |

|---|---|---|

| Sensores de IoT | Hardware | Coleta de dados em tempo real |

| Sistemas SCADA | Software | Controle e monitoramento de processos |

| Análise Preditiva | Software | Prevenção de falhas |

| Aplicativos Móveis | Software | Acesso remoto e mobilidade |

À medida que as tecnologias continuam a evoluir, o monitoramento de máquinas se torna cada vez mais sofisticado e acessível. Investir em ferramentas apropriadas não apenas melhorará a eficiência operacional, mas também proporcionará uma vantagem competitiva no mercado.

Perguntas Frequentes

Como posso saber se uma máquina está funcionando corretamente?

A verificação deve incluir inspeções visuais, testes de operação e a checagem de alarmes ou indicadores de falhas.

Quais são os sinais de que uma máquina pode estar com problemas?

Sinais incluem ruídos anormais, vibrações excessivas, e falhas na performance ou na produtividade esperada.

Com que frequência devo realizar manutenções nas máquinas?

A manutenção deve ser feita conforme o plano de manutenção preventiva, geralmente mensal ou trimestral, dependendo do uso.

É necessário treinar a equipe para operar as máquinas?

Sim, o treinamento é essencial para garantir a operação correta e segura das máquinas, prevenindo falhas e acidentes.

O que fazer se a máquina apresentar falhas?

Desligue a máquina imediatamente, identifique o problema e acione a equipe de manutenção para verificar e corrigir a falha.

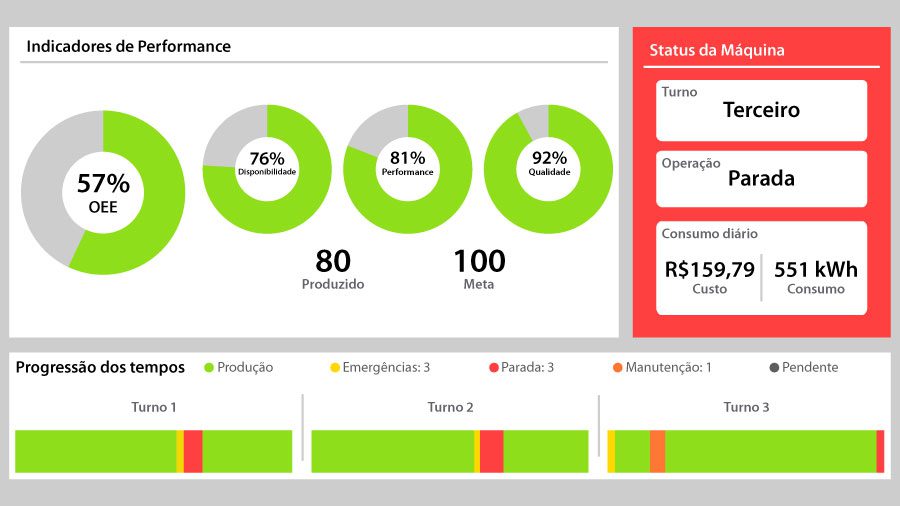

Quais são os principais indicadores de desempenho das máquinas?

Os principais indicadores incluem eficiência, taxa de produção, tempo de inatividade e custos de manutenção.

Pontos-Chave para Verificação de Máquinas

- Inspeção visual regular.

- Testes de operação periódicos.

- Monitoramento de ruídos e vibrações.

- Treinamento contínuo da equipe.

- Registro de manutenções e falhas.

- Uso de tecnologia para monitoramento remoto.

- Planejamento estratégico de manutenção preventiva.

- Análise de dados para identificar tendências de falhas.

- Feedback da equipe de operação para melhorias.

- Documentação adequada de todos os processos.

Se você gostou deste artigo, deixe seus comentários e não se esqueça de conferir outros artigos do nosso site que também possam lhe interessar!